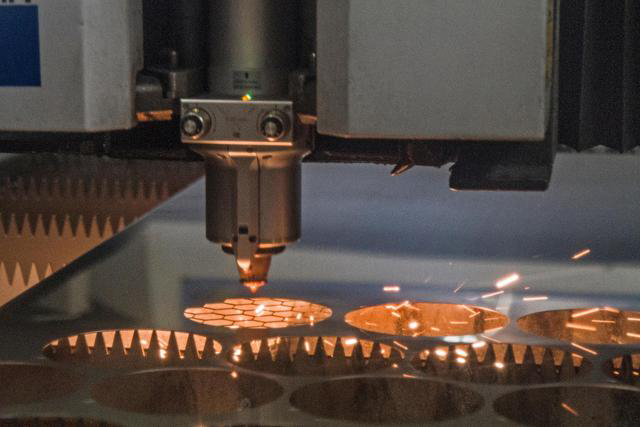

Lasersko rezanjeje beskontaktni tip, zasnovan na termičkom proizvodnom procesu koji kombinira fokusiranu toplinu i toplotnu energiju, te primjenjuje pritisak na topljenje i prskanje materijala u uskim stazama ili urezima. U poređenju sa tradicionalnim metodama rezanja, lasersko rezanje ima brojne prednosti. Izuzetno fokusirana energija koju pružaju laser i CNC kontrola može precizno rezati materijale različitih debljina i složenih oblika. Laserskim rezanjem može se postići visoko precizna i mala tolerancija proizvodnje, smanjiti otpad materijala i obraditi raznolikost materijala. Precizni postupak laserskog rezanja može se široko koristiti u raznim proizvodnim aplikacijama, a postao je dragocjena imovina u automobilskoj industriji, proizvodeći složene i debele dijelove s raznim materijalima, od hidroformiranih 3D oblika do zračnih jastuka. Precizna elektronička industrija koristi se za završnu obradu metalnih ili plastičnih dijelova, kućišta i pločica. Od radionica za obradu, malih radionica do velikih industrijskih pogona, proizvođačima pružaju brojne prednosti. Ovo je pet razloga zašto se koristi precizno lasersko rezanje.

Izvrsna tačnost

Tačnost i kvalitet ivica materijala izrezanih laserom bolji su od onih koji se režu tradicionalnim metodama. Lasersko rezanje koristi visoko fokusiranu gredu koja djeluje kao zona pod utjecajem toplote tijekom procesa rezanja i neće uzrokovati termičko oštećenje velikih površina na susjednim površinama. Pored toga, postupak rezanja plinom pod visokim pritiskom (obično CO2) koristi se za raspršivanje rastopljenih materijala kako bi se uklonili šavovi za rezanje materijala užih izratka, obrada je čišća, a ivice složenih oblika i dizajna su glađe. Stroj za lasersko rezanje ima funkciju računarskog numeričkog upravljanja (CNC), a postupak laserskog rezanja može se automatski kontrolirati unaprijed dizajniranim programom stroja. CNC mašina za lasersko rezanje smanjuje rizik od greške rukovaoca i proizvodi preciznije, tačnije i strože tolerantne dijelove.

Poboljšati sigurnost na radnom mjestu

Incidenti koji uključuju zaposlenike i opremu na radnom mjestu negativno utječu na produktivnost kompanije i operativne troškove. Operacije obrade i rukovanja materijalom, uključujući rezanje, područja su u kojima su česte nesreće. Korištenje lasera za rezanje za ove primjene smanjuje rizik od nesreća. Budući da se radi o beskontaktnom procesu, to znači da mašina fizički ne dodiruje materijal. Pored toga, stvaranje snopa ne zahtijeva bilo kakvu intervenciju rukovaoca tokom postupka laserskog rezanja, tako da se snop velike snage sigurno čuva u zatvorenoj mašini. Općenito, osim za inspekciju i održavanje, lasersko rezanje ne zahtijeva ručnu intervenciju. U usporedbi s tradicionalnim metodama rezanja, ovaj postupak minimizira izravan kontakt s površinom obratka, smanjujući time mogućnost nesreća i ozljeda zaposlenika.

Veća svestranost materijala

Pored rezanja složene geometrije velikom preciznošću, lasersko rezanje omogućava proizvođačima i rezanje bez mehaničkih promjena, koristeći više materijala i širi raspon debljina. Korištenjem iste zrake s različitim izlaznim nivoima, intenzitetom i trajanjem, laserskim rezanjem se mogu razrezati razni metali, a slična podešavanja na mašini mogu precizno rezati materijale različitih debljina. Integrirane CNC komponente mogu se automatizirati kako bi pružile intuitivniji rad.

Brže vrijeme isporuke

Vrijeme potrebno za postavljanje i rad proizvodne opreme povećat će ukupne proizvodne troškove svakog obratka, a upotreba metoda laserskog rezanja može smanjiti ukupno vrijeme isporuke i ukupne troškove proizvodnje. Za lasersko rezanje nije potrebno mijenjati i postavljati kalupe između materijala ili debljine materijala. U usporedbi s tradicionalnim metodama rezanja, vrijeme postavljanja laserskog rezanja bit će znatno smanjeno, uključuje više programiranja strojeva nego utovar materijala. Uz to, isto rezanje laserom može biti 30 puta brže od tradicionalnog piljenja.

Niži troškovi materijala

Korištenjem metoda laserskog rezanja proizvođači mogu smanjiti materijalni otpad. Fokusiranje zrake koja se koristi u procesu laserskog rezanja proizvest će uži rez, smanjujući time veličinu zone zahvaćene toplotom i smanjujući termička oštećenja i količinu neupotrebljivih materijala. Kada se koriste fleksibilni materijali, deformacija uzrokovana mehaničkim alatnim alatima takođe povećava broj neupotrebljivih materijala. Nekontaktna priroda laserskog rezanja uklanja ovaj problem. Proces laserskog rezanja može rezati velikom preciznošću, strožim tolerancijama i smanjiti materijalnu štetu u zoni zahvaćenoj vrućinom. Omogućuje bliže postavljanje dizajna na materijal, a stroži dizajn smanjuje otpad materijala i s vremenom smanjuje troškove materijala.

Vrijeme objavljivanja: maj-13-2021